返回 行业资讯

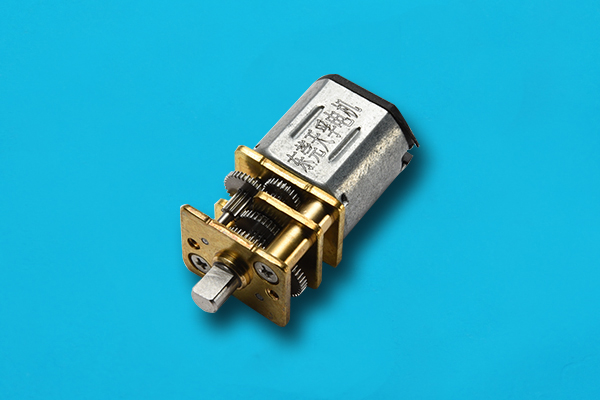

微型减速是电机通过减速箱内的多级齿轮传动来进行减速及增加扭矩的,正齿轮减速机是相对低扭矩应用的最佳选择。它们在运行时往往比较安静,并且内部摩擦也相对较小。

如图,假设齿轮A(10个齿)正在驱动齿轮B(30个齿)以实现精确的3:1减速比。齿轮A上的阴影齿将仅与齿轮B上的三个阴影齿重复啮合。如果齿轮A上的阴影齿的轮廓不正确,则受不利影响的齿轮将被限制为齿轮B上相同的六个阴影齿( 假设是双向旋转)。 这六个齿轮齿将仅与具有错误轮廓的齿轮啮合而迅速磨损。

尽管每次齿轮啮合对齿轮B上的齿的破坏作用可能很小,但它们在每次旋转时都会重复。 因此,累积的作用是促进齿轮B的不均匀磨损。结果,齿轮传动装置不仅会产生过多的可听噪声,而且使用寿命有限。

齿轮B上齿轮齿之间的空间标有数字,表示齿轮B每次旋转最多9圈时“不良”轮廓将啮合。 如果齿轮A和B如图所示啮合,并且A旋转(驱动B),则在B的第一次旋转中,有缺陷的齿廓将在标记为“ 1”的那些点与B啮合,在第二次旋转的那些标记为“ 2”的那些点 B的位置,在B的第三次旋转等过程中标记为“ 3”的点等等。齿轮B旋转九圈后,循环重复进行。

因此,有缺陷的齿廓将每九圈与齿轮B上的任何给定齿啮合一次。 另外,在这9转中,A上的缺陷齿将与B上的每个齿啮合。 最终结果是,归因于A上轮廓误差的磨损将平均分配到B上所有齿轮齿之间。

(31/9)5 = (3.4444)5 = 484.8372:1

对于具有n 31/9减速比的齿轮箱的一般情况,确切的齿轮比由下式给出:

比= (31/9)n

| 指定比例 | 31/9次通过 | 准确比例 |

| 11.8:1 | 2 | 11.8642 |

| 41:1 | 3 | 40.8656 |

| 141:1 | 4 | 140.7592 |

| 485:1 | 5 | 484.8372 |

| 1,670:1 | 6 | 1,669.9948 |

| 5,752:1 | 7 | 5,752.2041 |

| 19,813:1 | 8 | 19,813.1476 |

| 68,245:1 | 9 | 68,245.2861 |

| 235,067:1 | 10 | 235,067.0967 |

通过将输出轴齿轮上的齿数更改为26,并将驱动它的齿轮上的齿数更改为14,可以增加其他齿轮比。如果使用26/14的比重复图3所示的分析,它将 可以看出,驱动齿轮上任何特定齿的啮合都再次均匀地分布在从动齿轮的齿之间。

如图4所示,通过在齿轮箱的高扭矩端引入26/14的传动比,可以产生一系列附加的传动比。得出的比率由下式给出:

比 = (n × 31/9) × (26/14)

其中n = 3l / 9齿轮通过的次数。

| 指定比例 | 31/9次通过 | 准确比例 |

| 6.3:1 | 1 | 6.3968 |

| 22:1 | 2 | 22.0335 |

| 76:1 | 3 | 75.8932 |

| 262:1 | 4 | 261.4099 |

| 900:1 | 5 | 900.4119 |

| 3,101:1 | 6 | 3,101.4188 |

| 10,683:1 | 7 | 10,682.6648 |

| 36,741:1 | 8 | 36,795.8455 |

| 126,741:1 | 9 | 126,741.2457 |

除上述齿轮箱外,齿轮箱的设计中也使用了非整数齿轮比。 下表列出了齿轮箱系列22/2(正齿轮型)和16 / 7、23 / 1、30 / 1和38/1(行星齿轮系)通常指定的速比的精确速比:

22/2系列

| 指定比例 | 准确比例 |

| 3.1:1 | 3.0625 |

| 5.4:1 | 5.4444 |

| 9.7:1 | 9.6979 |

| 17.2:1 | 17.2407 |

| 30.7:1 | 30.7101 |

| 54.6:1 | 54.5957 |

| 97.3:1 | 97.2486 |

| 173:1 | 172.8863 |

| 308:1 | 307.9538 |

| 548:1 | 547.4733 |

| 975:1 | 975.1869 |

| 1,734:1 | 1,733.6656 |

| 3,088:1 | 3,088.0918 |

| 5,490:1 | 5,489.9410 |

| 9,780:1 | 9,778.9573 |

16 / 7、23 / 1、30 / 1、38 / 1、38 / 2系列

| 指定比例 | 准确比例 |

| 14:1 | 13.7959 |

| 43:1 | 42.9206 |

| 66:1 | 66.2204 |

| 134:1 | 133.5309 |

| 159:1 | 159.4195 |

| 246:1 | 245.9615 |

| 415:1 | 415.4294 |

| 592:1 | 592.1296 |

| 989:1 | 988.8914 |

| 1,526:1 | 1,525.7182 |

微型电机齿轮减速机旋转方向

圆柱齿轮减速机尺寸较小的数据表中包括一栏,指明“旋转方向”。使用的符号为“ =”,代表CW(顺时针旋转),“≠”代表CCW(逆时针旋转)。 这些符号指定了假设电动机轴沿顺时针方向旋转的齿轮箱输出轴的旋转方向。旋转方向的指定随电动机/齿轮箱系统中齿轮通过总数的变化而变化。偶数的齿轮传递不会导致从电动机到齿轮箱输出轴的方向感发生变化。 奇数次的通过导致反向旋转。

在指定旋转方向时:

减速机都可以以相同的性能沿顺时针或逆时针方向驱动;

旋转方向规格仅指示电机的方向感在输出轴上是否反转;

某些齿轮比会逆转电动机旋转方向的事实并不是使用它们的限制因素。 在安装过程中可以通过反转导线来改变电动机的旋转方向。“ +”端子或导线上施加正电压的顺时针或逆时针旋转电机。

微型电机行星齿轮减速机

行星齿轮箱通常用于涉及相对较高扭矩的应用中。 通过将力分配到每个级的多个齿轮上,而不是正齿轮中仅使用一个齿轮/小齿轮对,齿轮箱就能够承受更高的扭矩,而不会损坏齿轮或过早润滑。

行星齿轮箱由卫星齿轮,带动配合卫星齿轮内径的齿轮架,通常在外部形成齿轮箱壳体并在其内径上切出齿轮齿的环形齿轮以及从行星齿轮减速器中得到的小齿轮组成。

图5示出了具有三个卫星齿轮的单级行星齿轮箱。 在图中附接到承载板上的是一根轴,该轴穿过齿轮箱壳体远端处的轴承伸出,以耦合到要驱动的负载。

在多级减速机中(如图6所示),只有最后一级的轴附接到承载板上。 在其他阶段,还有一个齿轮(称为太阳齿轮)连接到承载板上,该齿轮用于驱动系统中的下一个阶段。 高齿比可以通过加长环形齿轮/壳体并堆叠多级来实现。

对于行星齿轮箱的每个级,可以使用以下公式确定确切的齿轮比:

比 = (R+S)/S

其中:

R = 环形齿轮上的齿数

对于多级减速机,总传动比是各个传动比的乘积。

在正齿轮型齿轮箱中,表明使用非整数齿轮比有时可用来减少齿轮磨损和听得见的噪音。 行星齿轮箱也是如此。 如14 / 1、16 / 7、23 / 1、30 / 1和38/1系列行星减速机均使用带有57个齿的环形齿轮。 每个阶段都使用21齿,27齿或15齿的太阳轮或小齿轮,在齿轮箱的输入端,电机小齿轮始终有21个齿。

| 阶段数 | 组成 | 准确比例 |

| 1 | (57+21)/21 | 3.7142857:1 |

| 2 | [(57+2D/21]2 | 13.795918:1 |

| 3 | K57+21)/21]2 x (57+27)/27 | 42.920635:1 |

| 3 | [(57+2D/21]2 x (57+15)/15 | 66.220408:1 |

| 4 | [(57+21)/21]2 x [(57+27)/27]2 | 133.530864:1 |

| 4 | [(57+2D/21]3 x (57+27)/27 | 159.419501:1 |

| 4 | [(57+21)/21]3 x (57+15)/15 | 245.961516:1 |

| 5 | [(57+2D/21]2 x [(57+27)/27]3 | 415.429356:1 |

| 5 | [(57+2D/21]4 x (57+27)/27 | 592.129576:1 |

| 5 | [(57+21J/21]2 x [(57+15J/15]2 x [(57+27)/27] | 988.891429:1 |

| 5 | [(57+21)/21]2 x [(57+15)/15]3 | 1,525.718203:1 |

使用行星减速机时,减速机输出端的旋转方向始终与输入端的微型电机旋转方向相同。行星减速机通常在空间有限的应用中使用,使用类似尺寸的正齿轮减速机将导致不可接受的短使用寿命。但是,使用行星齿轮箱也有其缺点:

在类似的工作条件下,行星齿轮箱通常比正齿轮齿轮箱更嘈杂;

在给定类似比率的情况下,它们通常比直齿轮减速机效率低,并且比同类直齿轮减速机昂贵。