返回 行业资讯

微型减速电机疲劳脱落原因

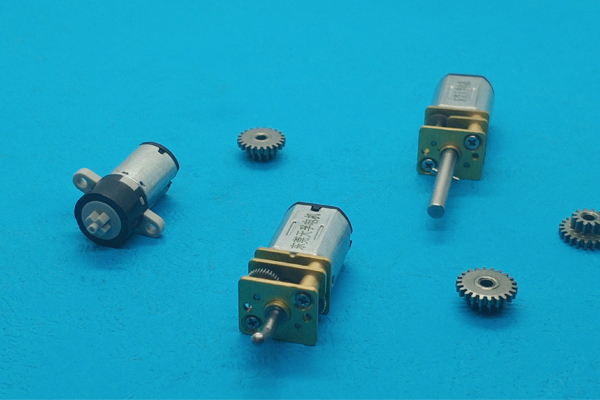

微型减速电机应用领域广泛,可提供大扭力、低转速输出带动更大的负载,在应用过程当中微型减速电机可能会出现疲劳脱落现象,那么微型减速电机的疲劳脱落原因有哪些呢?下面天孚微电机简单讲解常见疲劳脱落原因。

微型减速电机常见的疲劳脱落现象有麻点脱落、浅疲劳脱落、硬化层脱落。

1.微型减速电机麻点疲劳脱落

微型减速电机齿轮在接触应力作用下,工作表面呈斑、片状的疲劳损伤这个称为麻点疲劳剥落。减速机麻点疲劳脱落分为初始麻点与破坏性麻点,其中初始麻点是由于齿轮齿面存在微小的加工误差,导致表面不平及接触不均匀,齿轮在正常工作负荷下使表面局部产生了高出材料疲劳极限的应力,经过一断循环次数后产生疲劳剥落,形成深度小于0.1mm直径小于1mm的细小麻点,破坏性麻点在接触应力较大,循环次数较多的情况下,初始麻点中产生的次生裂纹,形成脱落。

微型减速电机齿轮齿面在啮合时,表面摩擦较大受挤压时,表面部分会被压平形成非常小的折叠,其产生应力集中,经反复切应力的作用下产生局部塑性变形导致形成裂纹,在有润滑情况下润滑油会流入裂缝,当微型减速电机旋转时,润滑油挤入裂缝会形成油楔,经油楔压力的反复冲击,裂纹就会产生更大的扩展,同时在裂纹顶端受到垂直弯曲应力作用,形成麻点剥落。

2.减速电机浅层疲劳剥落

微型减速电机浅层疲劳剥落呈鳞片状,常见坑深0.4mm,这种剥落常见于齿轮表面粗糙低、相对摩擦力小的应用。

3.微型减速电机硬化层疲劳剥落

减速机齿轮表面经强化处理在旋转过程当中出现大块状剥落,深度达到硬化层过度,称为硬化层剥落,这种情况只会在硬化齿轮才会出现,软齿面齿轮不易出现此类现象。

以上就是微型减速电机疲劳脱落的原因,更多有关微型直流电机资讯,请继续关注天孚微电机。

东莞市天孚电机科技有限公司 版权所有